高可靠的低温焊锡合金

发表时间:2021-08-04

不断增加数字化和更强的连接性推动电子产品的小型化、复杂化、集成化设计。随着PCB上的元件占位变小,封装尺寸也随之缩小。但是,为提高性能寻找设计方案的动力不断增强。焊点是用电子器件构成组件的基本部分,它提供组件中的电气、热和机械连接。因此,焊接材料一直在演进,使这样的技术革命能够实现。

在21世纪初,在焊接材料中限制使用铅促使电子行业广泛使用无铅焊接材料。从那时起,对具有热可靠性与机械可靠性的焊锡合金的需求就成为开发新焊接材料的最重要的技术驱动因素。低温焊料(LTS)目前正被考虑用于各种组装需求。这些低温焊锡有可能通过减少热暴露来提高长期可靠性,通过使用低Tg 的PCB和低温兼容元件及它的碳足迹来降低总的材料成本。使用低温焊锡还被认为可以降低能量消耗,减少BGA封装与PCB的动态翘曲,提高组装成品率,降低或消除没有润湿的开路和枕头效应缺陷。的确,动态翘曲是PoP底部和PoP内存封装的一个严重问题,因为它们可能会导致严重的焊接缺陷,例如没有润湿的开路、焊锡桥连、枕头效应和非接触点开路。大量研究表明,这种翘曲的高度取决于回流温度,组装时将焊接温度保持在200°C以下,就可以把翘曲的高度大幅降低到可接受水平。

下一代LTS合金值得注意的是,只降低合金的熔点还不足以解决这类技术在可靠性方面的困难。例如,共晶42Sn58Bi合金会是一种合乎逻辑的选择,它的熔点是138°C,但是,它的延展性比较低,热疲劳寿命比较差,不如现在正在使用的SAC305合金。

因为这种合金的富铋相是易脆的,这使共晶42Sn58Bi焊锡在高应变速率情况下容易发生脆性断裂。材料供应商和行业协会,例如iNEMI正在开发和测试新的低温合金,以满足这些要求。

在合金中加入银是改变共晶锡铋合金微观结构和性能的一种最常用的方法。MacDermid Alpha电子解决方案公司对焊锡合金的广泛研究没有止步于此,他们还致力于开发具有更高热可靠性和机械可靠性的低温焊锡系列产品。经过证明,SBX02焊锡(含微量添加剂X的无银锡铋共晶合金)的抗机械冲击性能和热循环性能,要比一般已知的42Sn58Bi和2Sn57.6Bi0.4Ag合金更高。最近,HRL1焊锡(一种非共晶锡铋焊锡,含约2 wt.% (重量百分比2 %)的性能添加剂)表现出优异的跌落冲击性能和热循环性能。如图所示,这种新的LTS合金把最佳水平的铋和正确的合金添加剂组合结合起来,以提高合金的热可靠性和机械可靠性。

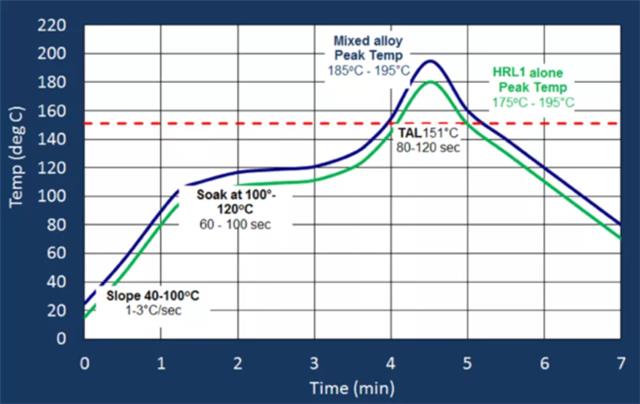

LTS锡膏与组装把选定的合金加工成IPC四型粉末,使用适量的焊膏助焊剂混合成锡膏,然后再进一步评估焊点的热可靠性和机械可靠性。使用HRL1锡膏来组装测试工具的回流温度曲线如图1所示。在100-120℃的温度浸渍60-90秒。液相线(TAL)以上时间为35到40秒,最高回流温度为185-190°C。评估的所有BGA都是SAC305焊锡球。

大块合金的属性固溶体强化和沉淀/弥散硬化结合起来,可以提高金属锡的机械强度。铋、铟、锑这些元素在锡中的溶解度比较高,在合金中形成固溶体,而其他的元素如银和铜在锡铋合金中的溶解度比较小,在锡铋合金中添加少量的这些金属可以提高合金的强度。大块合金的性能可以提供关于焊点抗机械应力和抗热疲劳性能的详细信息,超过微观结构观察。

表1给出共晶42Sn58Bi、HRL1和SAC305合金的一些关键物理性能。高纯度42Sn58Bi合金的固相线和液相线温度相同(共晶),大约为138°C。根据锡铋合金的相图,铋含量下降到58 wt.%对应的共晶点以下时,液相线的温度上升,这种情况取决于合金中添加的微量金属。在合金HRL1的情况中,固相线和液相线的温度分别是138℃和151℃。另外,HRL1的DSC曲线表明,在139°C时,79.7%的合金转化为液相;在144°C时是99%。42Sn58Bi合金和HRL1合金的密度比SAC305的密度大,因为铋的密度比锡大得多。HRL1合金的线性热膨胀系数(CTE)介于42Sn58Bi和SAC305之间。 在室温下,这两种锡铋合金的极限抗拉强度(UTS)都明显要高于SAC305合金。但是,HRL1合金的屈服强度和延展性与SAC305相似。相比之下,的高屈服强度表现出易脆性。无法得到在75°C下的拉伸数据,这是由于拉伸样品在这个温度时开始变形,并且从测试夹紧装置中滑落。不过,在75℃时,HRL1的抗拉强度和屈服强度仍然和SAC305的性能相当,这个有力的迹象表明HRL1改善了机械强度和热强度。

在温度80°C使用恒定负载(150 牛顿)下进行大块合金的蠕变测试。在进行任何组装之前,进行这种类型的测试是测定焊点热机械性能的机会。

HRL1断裂前的总时间(也称为蠕变强度)比共晶42Sn58Bi的高出30%,这进一步证明HRL1提高了抗机械应力和抗热应力性能。

机械可靠性和热可靠性便携设备和手持设备已迅速成为我们日常生活的一部分,因此,抗跌落和抗冲击性能成为在这类设备中使用的焊锡必须具备的特性。由于对真实的电子设备进行测试相当麻烦而且很昂贵,代用品测试(例如JESD22-B111标准)可以代替真实的电子设备。JEDEC的服务条件B(1500 高斯,持续时间0.5 毫秒的半正弦脉冲)可能是最常见的电路板级跌落冲击测试,并且可以供后续测试的测试结果参考。

将铋含量降低到58 wt.%以下可以在有效提高含铋合金延展性的同时保持合金的强度,改善抗跌落冲击性能,如图2所示。但是,铋含量达到40wt%或更低的锡铋合金的液相线温度高于178°C,回流温度必须高于200°C,这违背了使用低温合金代替SAC合金的目的。此外,将铋含量从58 t.%下降到可以将跌落冲击特性寿命(即达到累积故障率 63.2%的时间)提到高到77%,但这样的性能仍然比SAC305替换品的要求低40%。

在数十种使用了各种不同的添加剂组合的锡铋合金中发现,HRL1的混合焊点与同质焊点的跌落冲击性能最好,如图3所示。Weibull分布曲线显示,HRL1合金/SAC305混合焊点的跌落冲击特性寿命是在BGA84中SAC305混合焊点的82.7%。LGA84采用一种快速测试方法来评估同质焊点的跌落冲击行为。

在这种情况下,HRL1合金的跌落冲击特性寿命略高于SAC305。

在每一种情况下,HRL1和SAC305的Weibull曲线都在95%的可信任区间内。同样值得注意的是,在BGA84中 ,HRL1和SAC305的形状参数相同(都是1.27),在 LGA84中也和SAC305几乎一样(分别是1.83和1.73)。

热可靠性测试使用一个单区空气-空气热冲击腔,样品在腔中进行温度从-40°C到+125°C的热冲击循环,在每个温度下停留10分钟的热循环达到2000次。根据IPC 9701-A标准中的描述,连续监测元件的电阻,把连续五个读数中电阻增加20%或更多的情况定义为失败。图4是在1000/1500/2000次热循环后的累计失败。在现场监测中,与SAC305焊点进行比较,只考虑LTS/SAC305混合焊点。在前1000次循环中没有观察到失败。1500次循环后,共晶锡铋合金的失败速度相对加快,而直到2000次循环时HRL1失败速度和SAC305的接近。 焊点评估现场监测焊点的电阻提供在热循环过程中焊点上发生变化的是定量信息,焊点横截面分析(如果有的话)因为热循环导致的相应的焊点退化提供看得见的参考。图5是刚刚焊接的一些HRL1/SAC305混合焊点(BGA432、BGA208和BGA84)和HRL1同质焊点(LGA256、MLF100和芯片电阻1206、0805和0201)的例子。考虑到优化的组件和回流的条件,并结合封装的尺寸,并没有观察到翘曲或焊接缺陷。

在1500次热循环后焊点的横截面,是1206芯片电阻在2500次热循环后的横截面。在1500次热循环后,共晶SnBi/SAC305混合焊点的退化比HRL1/SAC305混合焊点高。对1206芯片电阻进行单独的热循环测试,焊点的横截面表明经过2500次循环后,HRL1的同质焊点出现一点退化。相比之下,在SnBi合金和SAC305合金中观察到大量的裂缝。

在这些测试条件和元件中,所有三种合金在热循环后都表现出剪切强度下降(图7),但HRL1的微观结构似乎更能承受因热循环应变引起的应力。在热循环达到500次时,共晶SnBi和HRL1的剪切强度只比初始值10.6和11.2 kgf略为下降,而SAC305的剪切强度损失比这两种焊锡高8倍。在2000次热循环后,HRL1的剪切强度比初始值降低24%,而共晶SnBi下降68.4%,SAC305下降81%(初始值是10.1 kgf)。

总结由于可以在200℃以下回流的高可靠性低温无铅焊锡合金的需求在不断增长,因此,必须仔细考虑这类合金的特性,包括熔融表现、微观结构和热机械性能。针对本文讨论的封装和实验条件,结果总结如下:与抗拉强度比较高的SnBi合金相结合的HRL1焊锡,屈服强度和延展性和SAC305相似。

HRL1焊锡可以使峰值回流温度低到185-190°C,使用SnAgCu焊锡球组装的BGA封装(即与SAC的混合焊点),或者使峰值回来温度达到170-175℃,用于均质HRL1焊点。

HRL1的跌落冲击性能和热循环性能使它可以作为测试工具和实验条件,以及许多其他应用中使用。